TIPO DE ACERO MÁS USADOS EN LOS PUENTES COLGANTES

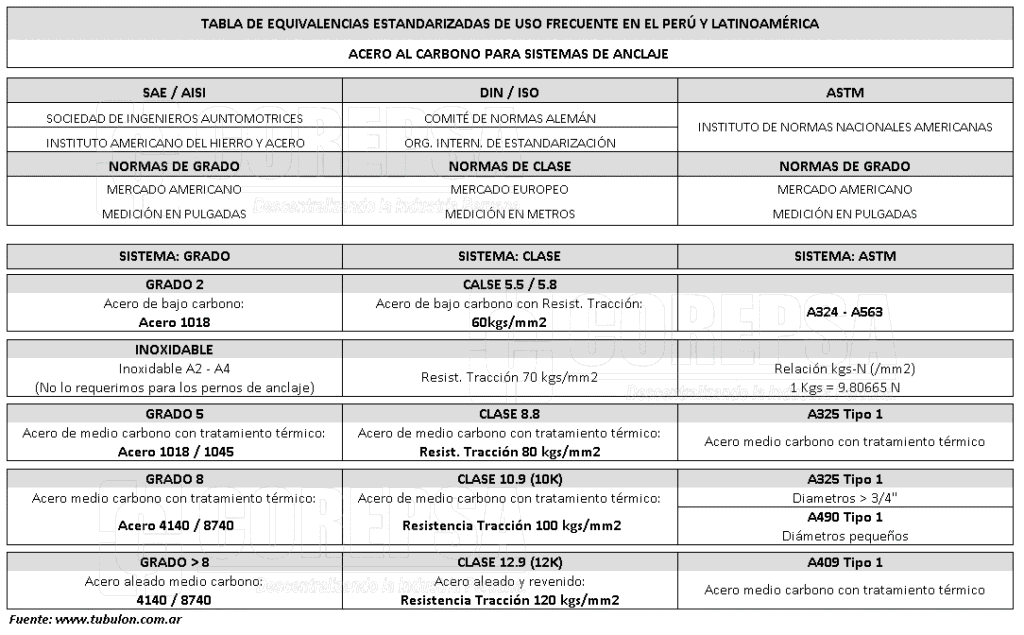

En la siguiente Tabla, usted puede visualizar la clasificación del Acero según la estandarizan SAE que, en nuestro mercado peruano se usa como terminología más frecuente.

ESPECIFICACIONES TÉCNICAS

En el mercado nacional, se suele usar terminologías comunes denominados como “Acero Grado…”. Ejemplo: Perno rosca fina Grado 6.

A continuación, veamos cómo se clasifican estos aceros.

SAE es el acrónimo en inglés de Society of Automotive Engineers (Sociedad de Ingenieros Automotores); esta organización ha clasificado los tipos de acero, según su composición química, con los que, en nuestro mercado nacional se maneja de manera estandarizada, a pesar de que a nivel mundial, existen otras nomenclaturas, propias y diseñadas por otras organizaciones como el AISI (conocida por ser una clasificación de aceros y aleaciones de materiales no ferrosos), ASTM (Sociedad Americana para Pruebas y Materiales), etc. En otras palabras, a nuestros aceros, vamos a reconocerlo con la Clasificación SAE.

SAE clasifica los aceros: al carbono, de media aleación, aleados, inoxidables, de alta resistencia, de herramientas, etc.

SAE 1010 (0,08—0,13 %C)

SAE 1040 (O,3~—0,43 %C)

SAE 10XX → donde XX es el contenido de Carbono

1. Aceros de muy bajo % de carbono (desde SAE 1005 a 1015)

Se seleccionan en piezas cuyo requisito primario es el conformado en frío. Los aceros no calmados se utilizan para embutidos profundos por sus buenas cualidades de deformación y terminación superficial. Los calmados son más utilizados cuando se necesita forjarlos o llevan tratamientos térmicos. Son adecuados para soldadura y para brazing. Su maquinabilidad se mejora mediante el estirado en frío. Son susceptibles al crecimiento del grano, y a fragilidad y rugosidad superficial si después del formado en frío se los calienta por encima de 600ºC.

2. Aceros de bajo % de carbono (desde SAE 1016 a 1030)

Este grupo tiene mayor resistencia y dureza, disminuyendo su deformabilidad. Son los comúnmente llamados aceros de cementación. Los calmados se utilizan para forjas. Su respuesta al temple depende del % de C y Mn; los de mayor contenido tienen mayor respuesta de núcleo. Los de más alto % de Mn, se endurecen más convenientemente en el núcleo y en la capa. Son aptos para soldadura y brazing. La maquinabilidad de estos aceros mejora con el forjado o normalizado, y disminuye con el recocido.

3. Aceros de medio % de carbono (desde SAE 1035 a 1053)

Estos aceros son seleccionados en usos donde se necesitan propiedades mecánicas más elevadas y frecuentemente llevan tratamiento térmico de endurecimiento. Se utilizan en amplia variedad de piezas sometidas a cargas dinámicas. El contenido de C y Mn, depende de una serie de factores. Por ejemplo, cuando se desea incrementar las propiedades mecánicas, la sección o la templabilidad, normalmente se incrementa el % de C, de Mn o de ambos. Los de menor % de carbono se utilizan para piezas deformadas en frío, aunque los estampados se encuentran limitados a plaqueados o doblados suaves, y generalmente llevan un recocido o normalizado previo. Todos estos aceros se pueden aplicar para fabricar piezas forjadas y su selección depende del tamaño y propiedades mecánicas después del tratamiento térmico. Los de mayor % de C, deben ser normalizados después de forjados para mejorar su maquinabilidad. Son también ampliamente usados para piezas maquinadas, partiendo de barras laminadas. Dependiendo del nivel de propiedades necesarias, pueden ser o no tratadas térmicamente. Pueden soldarse pero, deben tenerse precauciones especiales para evitar fisuras debido al rápido calentamiento y enfriamiento.

4. Aceros de alto % de carbono (desde SAE 1055 a 1095)

Se usan en aplicaciones en las que es necesario incrementar la resistencia al desgaste y altas durezas que no pueden lograrse con aceros de menor contenido de C. En general no se utilizan trabajados en frío, salvo plaqueados o el enrollado de resortes. Prácticamente todas las piezas son tratadas térmicamente antes de usar, debiéndose tener especial cuidado en estos procesos para evitar distorsiones y fisuras.

RECOMENDACIONES

Enseguida, vamos a ver las equivalencias según los sistemas, así como también, comprender según la terminología en el mercado, donde comúnmente se identifican a los aceros con resistencia de Grado, y para su mayor entendimiento, lo haremos con pernos, ya que, en la comercialización de aceros, esta terminología aplica para planchas de acero, barras sólidas, entre otros productos.

- Acero bajo carbono SAE 1010: para tornillos, tuercas, pernos, birlos y remaches para uso general > Grado 4.6.

- Acero bajo carbono 1213-12L14: para la fabricación de tuercas máquinas de uso general > DIN Grado 2

- Acero bajo carbono 1018: para la fabricación de tornillos de resistencia media > DIN Grado 5.6, Grado 5.8.

- Acero inoxidable: para industrias determinadas como químicas y alimenticias > Resistencia entre Grado 5.6 y Grado 8.8

- Acero de medio carbono 1038-1041-1045: en la fabricación de tornillos y tuercas de alta resistencia y para uso estructural > ASTM-325 Tipo 1, DIN Grado 8.8, Grado 8.8 y 9.8

- Acero aleado de medio carbono 4140-8740: fabricación de tornillos Grado 8 y tornillos y espárragos de muy alta resistencia y para uso estructural > ASTM-A-490 Tipo 1, ASTM-A-193 Grados B16, DIN Grados 10.9 y 12.9

Conclusión: para los Sistemas de Anclaje en Puentes Colgantes o Pase Aéreo, con cargas pequeñas o medianas, es recomendable el uso de Aceros que vayan del Grado 5.5 al 8.

1. Esta especificación trata sobre perfiles, placas, y barras de acero al carbono de calidad estructural para usar en construcción remachada, atornillada o soldada, en puentes y edificios, y para propósitos estructurales generales.

2. Se suministran requisitos suplementarios para su uso donde el comprador requiere ensayos adicionales o restricciones adicionales. Tales requisitos se aplican solo cuando esté especificado en la orden de compra.

3. Cuando el acero vaya a ser soldado, tiene que ser utilizado un procedimiento de soldado adecuado para el grado de acero y el uso o servicio previsto.

4. Para productos estructurales producidos de rollo y suministrados sin tratamiento térmico o solamente con alivio de esfuerzos, los requisitos adicionales, incluyendo requisitos de ensayos adicionales y los informes de resultados de ensayos adicionales, se aplica A 6/A 6M.

SAE 1020 es un acero de bajo contenido de carbono, de fácil mecanizado y buena soldabilidad, Por su contenido de carbono estos aceros se utilizan para la fabricación de piezas estructurales o de maquinaria de mediana resistencia.

Se usa principalmente para partes de maquinaria que no estén sometidas a grandes esfuerzos mecánicos como ejes, eslabones para cadenas, pasadores, bujes cementados, tornillería corriente, bridas, piñones para transmisión de cadena a bajo esfuerzo, clavos para ferrocarril, grapas, etc.

Compañía General de Aceros es su proveedor de confianza en barras SAE 1020 y otros aceros para diferentes aplicaciones. Póngase en contacto con nosotros para una cita o cualquier consulta técnica.

Es un acero de grado ingeniería de aplicación universal que proporciona un nivel medio de resistencia mecánica y tenacidad. Frecuentemente se utiliza para elementos endurecidos a la llama ó por inducción. Este acero puede ser usado en condiciones de suministro: laminado en caliente o con tratamiento térmico (templado en aceite y revenido, o templado en agua y revenido).

Acero 4140 (SAE 4140, AISI 4140) es un acero de baja aleación de la serie Cr-Mo (Serie de cromo molibdeno), este material tiene alta resistencia y templabilidad, buena tenacidad, pequeña deformación durante el enfriamiento rápido, alta resistencia a la fluencia y resistencia duradera a alta temperatura.

El acero AISI 4140 se puede convertir en barra de acero redonda, barra de acero plana y cuadrada, placa de acero, tubo de acero, y tiene muchos usos en las industrias aeroespacial, de petróleo y gas y automotriz. Los usos típicos son recipientes a presión de paredes delgadas, engranajes y ejes forjados (ejes de motor, ejes de bomba, ejes hidráulicos, etc.), husillos (husillos de torno, husillos de fresado, etc.), collares, abrazaderas, pernos de alta resistencia, bonete de válvula, tornillos, tuercas, gusanos, pinzas, barras de torsión y varias piezas carburadas.